Die Coronavirus-Krise hat nicht ein Lieferketten-Problem erzeugt, sondern tausende. Die Struktur eines Supply Chain-Systems, die Beschaffenheit einer Branche, die Eigenheiten eines Unternehmens führen zu vielen verschiedenen Schwachstellen. Unser Zehn-Punkte-Plan zeigt, wie sich Unternehmen individuell auf ihre Lieferketten-Probleme einstellen können.

1. Die Supply Chain-Strategie überprüfen

Unternehmen müssen sich zunächst ein Bild von den Veränderungen in den globalen Beschaffungs-, Produktions- und Absatzregionen machen – und unter Umständen ihre Strategie anpassen. Im nächsten Schritt sollten Unternehmen die Supply Chain-Strategie überprüfen und gegebenenfalls anpassen oder neu definieren, um die Materialversorgung zu sichern, operative Flexibilität zu erhalten und geschäftliche Risiken zu minimieren.

2. Planungsprozesse verbessern und Agilität erhöhen

Im Konsumgüterbereich setzen wir mit einem SAP-Dienstleister ein Optimierungsprojekt um, das die Durchgängigkeit der Planung erhöhen soll. In vielen Unternehmen ist Planung zu aufwändig und langsam, muss aber effizient, flexibel und durchgängig sein: Zum Beispiel muss Sales & Operations Planning mit der Planung anderer Bereiche verzahnt werden. Koordination und Kommunikation müssen bereichsübergreifend stattfinden. Transparenz in der Wertschöpfung ist Voraussetzung für durchgängiges Supply Chain Management.

3. Liquidität konsequent steuern

Cash is the name of the game. Liquidität wird ein bestimmender Faktor für Unternehmen sein. Umsatzeinbrüche, Effizienzeinbußen, teurere Beschaffung, Verschlechterungen im Working Capital, Zusatzkosten durch Krisenbewältigung werden Unternehmen noch vor enorme Herausforderungen stellen, egal welche Hilfsprogramme Regierungen aufgelegt haben. Denn nicht jedes Unternehmen wird wie die Lufthansa als systemrelevant eingestuft. Unternehmen sollten daher ihre Liquiditätsplanung mindestens wöchentlich aktualisieren.

4. Enger mit Kunden und Lieferanten abstimmen

Unternehmen steuern derzeit auf Sicht und dürften dies noch länger tun. Die längeren Planungshorizonte aus der Vorkrisenzeit sind unzureichend, die Zyklen werden enger. Infolgedessen muss der Vertrieb noch näher am Kunden sein, um die Planung in kürzeren Abständen und in besserer Qualität zu kommunizieren. Unternehmen müssen einen Austausch zwischen Kunden, den zuständigen internen Bereichen und Stakeholdern herstellen – auch und gerade entlang der Supply Chain zurück bis zum Lieferanten.

5. Kritische Lieferketten absichern

Im Lieferantenmanagement rächen sich die Versäumnisse der Vergangenheit: Wenn der Lieferant ausfällt, nützt eine 12 Monate alte Lieferantenbewertung wenig. Zum Beispiel haben Hersteller von Bau- und Landmaschinen teils sehr spezifische Anforderungen. Neben Personal hat für sie die Beschaffung derzeit oberste Priorität: Bedarf, Lieferanten und Alternativen müssen definiert, Teileverfügbarkeit gesichert werden. Lieferketten müssen nun neu bewertet werden. Unternehmen sollten bedenken, dass globale Supply Chains mehr Güter im Transit bedeuten und damit automatisch das Working Capital erhöhen. Wurde in den vergangenen Jahrzehnten aus Kostengründen vom Kirchturm-Sourcing auf Global Sourcing umgestellt, erlebt nun regionales und lokales Sourcing eine Renaissance.

6. Produktionsmanagement optimieren

Unternehmen müssen ihre Produktionsmanager noch mehr als vor der Krise in die übergreifenden Planungs-, Kommunikations- und Führungsprozesse einbinden. Sie müssen unter Umständen etablierte Kennzahlen- und Steuerungskonzepte anpassen. In stark verketteten oder hoch automatisierten Produktionssystemen wie der Automobil- oder Elektronikfertigung werden Produktionseinheiten üblicherweise nach Effizienzgrößen wie Anlagenauslastung gesteuert. Zumindest vorübergehend sollten Unternehmen etwa Planungsqualität, Flexibilität und Liefertreue als prioritäre Kennzahlen benutzen.

7. Durchlaufzeiten optimieren

Die kontinuierliche Verbesserung von Produktionsprozessen und der Durchlaufzeiten geht leider häufig im Tagesgeschäft unter – und in Krisenzeiten sowieso. Dennoch müssen Unternehmen, die ihre Wertschöpfung nachhaltig optimieren möchten, Themen wie etwa Reduzierung von Verlustzeiten, Einhaltung von Planungsvorgaben, Erreichen von Zielkosten entschieden verfolgen. Nur so können sie Produktionskosten und Durchlaufzeiten senken, um den Markt schneller zu bedienen oder vom Ausfall von Wettbewerbern zu profitieren. Dies gilt gerade für hoch komplexe Industriesegmente wie den Anlagen- und Schiffsbau.

8. Kennzahlen überprüfen und neu definieren

Etablierte Kennzahlen zur Unternehmenssteuerung müssen angepasst werden. Zielgrößen wie ein stark verkürzter Cash Conversion Cycle werden angesichts der Folgewirkungen der Krise mittelfristig nicht einzuhalten sein. Unternehmen müssen Zahlungsziele im Debitoren- und Kreditoren-Management gemeinsam mit Kunden und Lieferanten neu definieren, um die Geldumschlagsdauer an die Überlebensfähigkeit des Unternehmens anzupassen. Unternehmen müssen Bestände neu dimensionieren, um Versorgungssicherheit länger zu gewährleisten und auf Schwankungen und Lieferantenausfälle reagieren zu können.

9. Digitalisierung forcieren

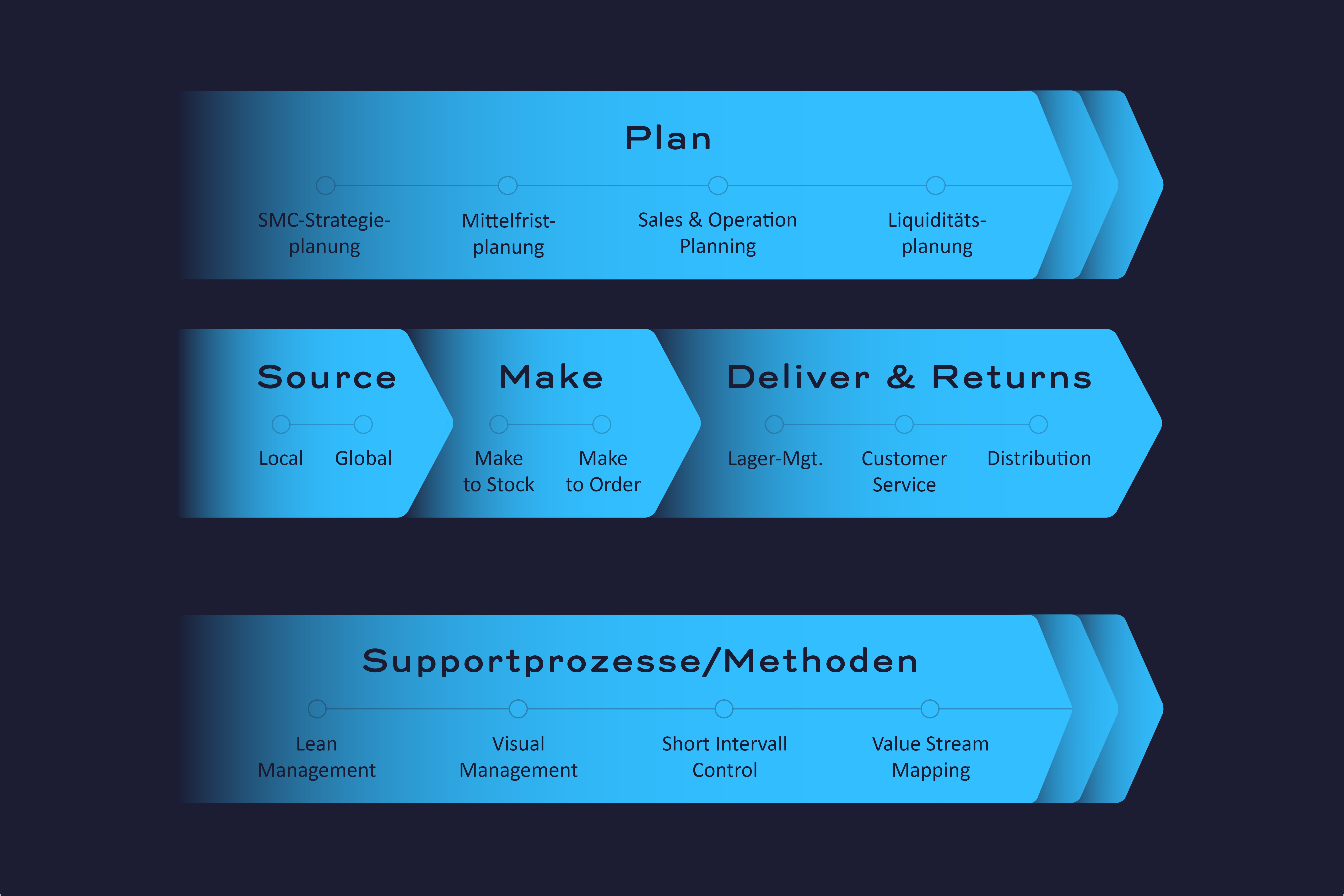

Ein weiterer Digitalisierungsschub innerhalb der Supply Chain eröffnet viele neue Möglichkeiten, sowohl im Unternehmen als auch übergreifend zu Lieferanten, Kunden und anderen Partnern. Zum Beispiel haben Hersteller im Bereich Heizungs-, Lüftungs- und Klimatechnik und im Maschinenbau eigene Digitalisierungs-Teams aufgebaut. Einsatzmöglichkeiten lassen sich an diesem Schaubild erkennen. Zum Beispiel werden im Demand Planning Big Data analysiert, um Nachfrage vorherzusagen; im Lagerbereich mit Echtzeit-Überwachung und automatisierter Bestellung bzw. Lieferung Bestände optimiert; in der weiter digitalisierten Produktion neue Kontrollen zur Optimierung von Anlagen eingesetzt.

10. Quick Check durchführen und Sofortmaßnahmen einleiten

10. Quick Check durchführen und Sofortmaßnahmen einleiten

Unternehmen stehen vor der Frage, wie es nach der Krise weitergehen soll. Idealerweise können sie vernachlässigte Schritte beschleunigen und Wettbewerbsvorteile erzielen. Die Voraussetzung dafür ist, Lessons Learned aus der Krise abzuleiten, die zur Stärkung der Supply Chain beitragen. Wir führen ein kompaktes Supply Chain Assessment durch, das eine neutrale Bewertung ermöglicht, Benchmarks heranzieht und Verbesserungen aufzeigt.

Sprechen Sie uns an, um ein individuelles Angebot für Ihr Unternehmen zu erhalten.